2.汚泥処理の基本プロセスと処理方式 下水汚泥処理の解説−2

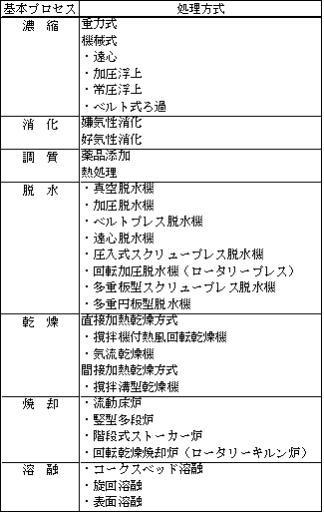

水処理プロセスから発生した汚泥は、汚泥処理プロセスに送られ処理されます。汚泥処理方式は、濃縮、消化、調質、脱水、乾燥、焼却、溶融等の基本プロセスの組み合わせで構成されています。以下に、各基本プロセスの概要を示します。

汚泥処理基本プロセスの概要

汚泥濃縮は、汚泥処理の入り口にあたる重要なプロセスです。汚泥の濃縮性の良否が後続の処理プロセスの処理効率やコストに大きな影響を与えます。従来、汚泥濃縮方式として、混合汚泥に対して汚泥の自然沈降、圧密を利用した重力式濃縮方式が多用され濃縮汚泥濃度も3〜4%が得られていました。しかし、分流式の採用や食生活の変化等による下水中の有機物濃度の増加に伴い沈降性の悪い有機性汚泥が増加した結果、濃縮汚泥濃度も低下し後続のプロセスの効率の低下をきたすようになってきました。このため、最初沈殿池汚泥に比べ濃縮性の悪い余剰汚泥は最初沈殿池汚泥と分離し機械的に濃縮する分離濃縮方式が採用されるようになりました。余剰汚泥を機械的に濃縮することにより汚泥濃度3〜4%の濃縮汚泥が得られます。

以下に主要な濃縮方式の概要を示します。

1)重力式濃縮

混合汚泥を自然沈降により濃縮する方式であり最も一般的で安価です。

2)機械式濃縮

① 遠心濃縮

遠心効果により汚泥を濃縮分離します。機器本体は、回転本体(ボウル)とそれより僅かに低速か高速で回転するスクリューコンベアから構成されています。遠心力により濃縮された汚泥はスクリューコンベアで、分離液は液位差により機外に排出されます。

② 加圧浮上濃縮

加圧タンクに空気を圧入し浮上濃縮タンクで大気圧に減圧すると微細な気泡が発生します。この微細気泡を汚泥粒子に付着させることにより、汚泥の見かけ比重を水より軽くして浮上分離させます。

③ 常圧浮上濃縮

混合装置で、汚泥と気泡助剤により生成した気泡を高分子凝集剤の添加により吸着させ、汚泥の見かけ比重を水より軽くして浮上分離させます。

④ ベルトプレス型ろ過濃縮

最近、省エネ濃縮機として注目されている濃縮機です。汚泥配管に高分子凝集剤を注入し、得られた凝集汚泥をろ過ベルト上に供給しろ過濃縮が行われます。

(2)消化プロセス

消化プロセスには、嫌気性消化方式と好気性消化方式があります。好気性消化方式は、消化のための酸素供給に多大のエネルギーを消費するためコストが高く現在では採用事例は殆どありません。嫌気性消化方式は、汚泥を30〜35℃に加温し、嫌気性消化タンクの中で30日程度の消化日数を持たせ、嫌気性微生物の働きにより有機性汚泥を分解します。このプロセスをメタン発酵といい、利用価値の高いメタンガスが発生します。メタンガスは、ガス発電や燃料電池による電力利用や余熱利用がなされつつあります。得られた、消化汚泥は、生化学的分解を受け減量化され衛生的にも安全で、有機物含量も減少し腐敗、臭気等の発生も少なくなっており安定化されています。

(3)調質プロセス

汚泥を脱水機にかける前に、汚泥の性状を変化させ脱水効率の向上を図るプロセスです。以下に主要な調質方法の概要を示します。

① 薬品添加

汚泥に凝集剤を添加することにより汚泥粒子を結合させ粒子径の大きいフロックを形成させ、固液分離を容易にすることにより脱水性能を向上させます。凝集剤として有機系の高分子凝集剤や無機系の石灰や塩化第二鉄等が用いられ、脱水機の種類によって使い分けられています。

② 熱処理

汚泥を高温高圧下で反応させることにより、汚泥の結合水の分離や細胞膜や細胞質に含まれる蛋白質等の熱変成により脱水性能が向上し無薬注脱水が可能となります。

(4)脱水プロセス

濃縮汚泥や消化汚泥は、含水率が96〜97%と高くそのままでの利用や処分は困難です。このため更に含水率を下げ減容化を図るため機械脱水が行われます。脱水汚泥(脱水ケーキ)の含水率は、汚泥性状や機種により異なりますが65〜78%程度になります。含水率96%の汚泥が含水率75%に低減すると汚泥量は約1/6に減容化され、機械脱水の重要性が理解できます。

以下に主要な脱水機種の概要を示します。

① 真空脱水機

ろ布に付着した汚泥の水分を真空圧で吸い取り脱水する方式です。

② 加圧脱水機

ろ布で作られた布袋に汚泥を注入し高圧力を加えて水分を除去する方式です。無機系の凝集剤を用いるので脱水汚泥量は増加しますが63〜65%の低含水率の脱水汚泥が得られます。

③ ベルトプレス脱水機

有機系高分子凝集剤により凝集させた汚泥をろ布上に供給し、重力で水分を分離した後さらに加圧ベルトで脱水する方式です。

④ 遠心脱水機

有機系高分子凝集剤により凝集させた汚泥を遠心力で固液分離する方式です。

⑤ 圧入式スクリュープレス脱水機

有機系高分子凝集剤により凝集させた汚泥を、円筒状の外筒に組み込んだ円錐状のスクリュー軸で形成されるろ室へ圧入し、汚泥をスクリュー羽根により投入口から搬出口に向かって搬送しながら、容積変化させたろ室内で圧力を上昇させ圧搾・加圧脱水する方式です。

⑥ 回転加圧脱水機(ロータリープレス)脱水機

有機系高分子凝集剤により凝集させた汚泥を2枚の円盤状のスクリーンに挟み込んで脱水する方式です。

⑦ 多重板型スクリュープレス脱水機

反応タンクから直接引き抜かれた余剰汚泥(MLSS濃度2000〜4000mg/l)をポリ硫酸第二鉄と両性高分子凝集剤で調質凝集させ脱水機に供給します。供給汚泥は重力濃縮されながらスクリューで脱水ゾーンに送られ遊動リングと固定リングのギャップを小さくすることと背圧板を調整することで加圧し脱水する方式です。ろ液は遊動リングと固定リングのギャップから円筒外へ排出します。

⑧ 多重円板型脱水機

ろ布を使わず、特殊な多重円板のろ体を複数、上下に配列しその回転により汚泥を移動させながら、ろ体上でろ過脱水する方式です。

(5)乾燥プロセス

脱水汚泥の緑農地利用を目的とした水分調整や焼却、溶融プロセスの省エネルギー化や安定化のための前処理として用いられます。自然エネルギーを利用した天日乾燥方式もありますが立地条件に制約を受けるので機械による方法が一般的です。

以下に主要な乾燥機の概要を示します。

1)直接加熱乾燥方式

① 撹拌機付熱風回転乾燥機

汚泥を回転ドラムに投入し撹拌粉砕しつつ熱風を吹き込み汚泥水分を蒸発させ乾燥する方法です。

② 気流乾燥機

汚泥を熱風とともに解砕機に投入し粉砕乾燥する方法です。

2)間接加熱乾燥方式

① 撹拌溝型乾燥機

乾燥機の胴部ジャケットおよび楔形撹拌翼に水蒸気を送り、これらの加熱面を介して間接的に汚泥に伝熱し乾燥する方法です。

(6)焼却プロセス

汚泥を焼却する目的は、減量化と安定化です。焼却により汚泥中の有機分は燃焼し水分は蒸発するため無機物を主体とした焼却灰が残ります。焼却残渣の容量は、脱水ケーキの1/6程度に減容化されます。

以下に主要な焼却炉の概要を示します。

① 流動焼却炉

炉内は流動層(硅砂)およびフリーボードにより構成されています。燃焼用空気は、流動層下部の分散器より炉内へ送られ、この空気により硅砂は流動化します。ケーキは流動層上へ供給され短時間で乾燥燃焼します。焼却灰は、粉体状となり排ガスとともに炉外へ排出されます。

② 多段焼却炉

ケーキは数段の耐火レンガによって仕切られた炉床上を上段から下段に移動しながら乾燥し燃焼段で燃焼します。燃焼空気は炉底より供給されケーキを乾燥させた後、排ガス出口より排出されます。焼却灰は最下段より排出されます。

③ 階段式ストーカ炉

炉内には火格子(ストーカ)が階段状に配置されています。ケーキはストーカ最上段に供給され、乾燥・燃焼工程を経て灰コンベヤに落下します。ケーキはストーカの動きにより緩やかな撹拌を受け、ストーカ前面から送られる空気と効果的に接触し燃焼します。

④ 回転乾燥焼却炉(ロータリーキルン炉)

ケーキは、横置きした回転円筒本体に供給されます。供給されたケーキは炉筒の傾斜と回転運動によって順次乾燥および燃焼の過程を移行します。乾燥帯では、解砕および撹拌を受けながら燃焼ガスとの向流接触によって乾燥され、燃焼帯で切り返しを受けながら燃焼した後冷却され、燃焼フードの下部から焼却灰として排出されます。

(7)溶融プロセス

汚泥溶融は、大都市や流域下水道等大量の汚泥が発生する処理場で焼却処理では最終処分の確保が困難な処理場で採用されています。焼却処理に比べさらに1/3に減容化されます。

溶融スラグは、建設資材としての利用が図られています。

以下に主要な溶融炉の概要を示します。

① コークスベット溶融

燃料としてコークスが用いられます。乾燥汚泥を溶融する場合、乾燥汚泥とコークスを交互に炉内に投入し、通気性の確保とエネルギーの供給を行い汚泥を溶融します。焼却灰の場合も同様です。

② 旋回溶融

燃料としてガス、重油、微粉炭などが用いられます。乾燥汚泥を溶融する場合、円筒状の炉の外周に沿って乾燥汚泥と空気を旋回流入させ汚泥の燃焼により炉壁を加熱し汚泥を溶融します。焼却灰を溶融する場合、バーナーで炉内および炉壁を加熱します。溶融するための熱量はすべて外部からの燃料の燃焼熱にたよっています。

③ 表面溶融

燃料としてガス、重油、微粉炭などが用いられます。乾燥汚泥を溶融する場合、乾燥汚泥を炉心に対してドーナツ型に定置し、着火すると炉内上部の壁が加熱されて一種の反射炉を形成し汚泥を溶融します。焼却灰を溶融する場合、焼却灰を定置し、バーナーで炉内を加熱すると炉内上部の壁が加熱されて一種の反射炉を形成し焼却灰を溶融します。溶融するための熱量はすべて外部からの燃料の燃焼熱にたよっています。